www.revista-fabricacion.com

24

'21

Written on Modified on

LA INSPECCIÓN EN MÁQUINA-HERRAMIENTA AUMENTA LA PRODUCTIVIDAD DEL FMS EN UN 60%

Uno de los clientes más antiguos de Trevisan, una multinacional de fabricación de válvulas para el sector de gas y petróleo, solicitó a Trevisan la creación de un sistema de fabricación flexible (FMS) que pudiera producir válvulas de alta precisión y productividad, con la mínima intervención. Trevisan consideró una serie de soluciones de medición en Máquina-Herramienta de Renishaw para obtener los niveles mejorados de control de procesos del sistema necesarios.

Historial

Fundada en 1963, Trevisan Macchine Utensili (Trevisan), ubicada en Italia, está reconocida como líder internacional en diseño y producción de máquinas fijas de torneado de piezas. Se utilizan en diversos sectores industriales, como el aeroespacial, la agricultura, el automóvil, y el energético y marítimo.

Trevisan siempre se ha caracterizado por su muy alta calidad y estándares de ingeniería. Sus máquinas se diseñan y fabrican en sus instalaciones, lo que garantiza un control completo de cada paso del proceso de producción.

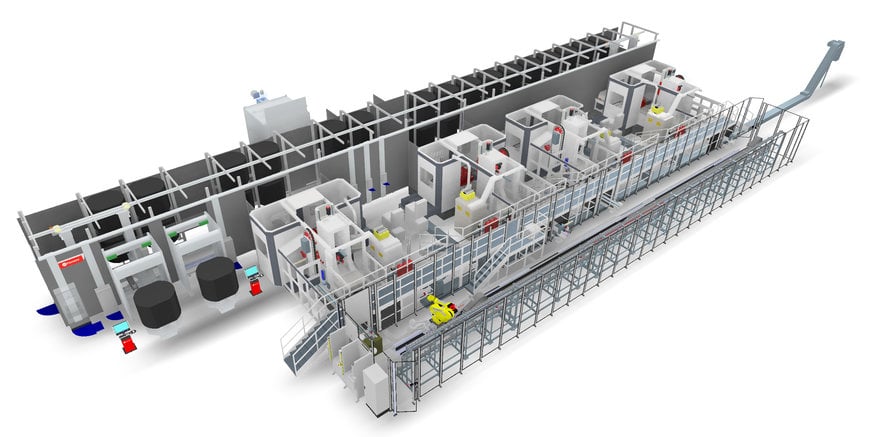

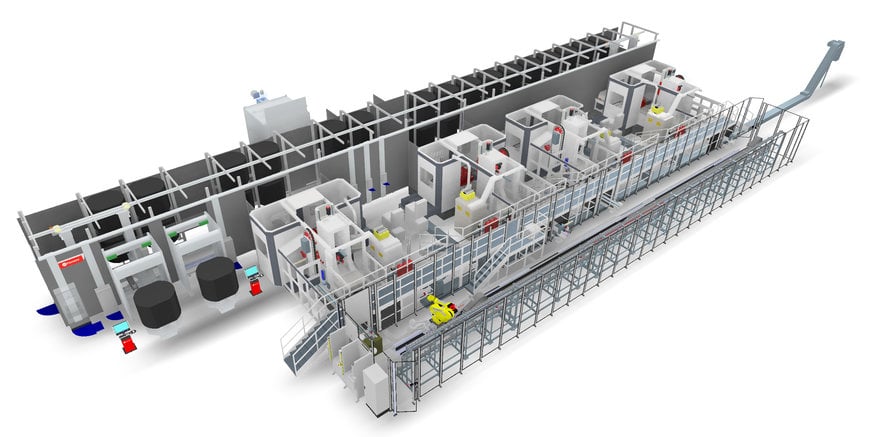

Comprometida con el avance tecnológico continuo, la empresa también ofrece a sus clientes soluciones innovadoras completas para FMS, que integran múltiples centros de mecanizado Trevisan, sistemas de gestión de palets y sistemas de almacenamiento de herramientas automáticos.

Objetivo

La oferta de FMS de Trevisan a sus clientes incluía una línea de cuatro de sus centros de mecanizado DS600/200C, respaldada por un almacén de doble altura para 40 palets y almacenamiento de herramientas controlado por robot de 600 posiciones, con capacidad para mecanizar una serie de materiales como aceros especiales, acero inoxidable, aleaciones e Inconel.

Como contratista principal, Trevisan encargó a Renishaw el suministro de los sistemas de medición para controlar y verificar las piezas y herramientas, y a otros proveedores especializados, el suministro de los sistemas robóticos y manejo de palets. Trevisan ya había utilizado los equipos de Renishaw en sus propias líneas de producción en Máquina-Herramienta durante muchos años, por lo que el fabricante de válvulas aprobó la elección.

Para las válvulas utilizadas en el sector internacional de gas y petróleo, la calidad de producción es crucial. Además de garantizar la seguridad de los operarios, las válvulas deben asegurar que el gas y el petróleo fluya sin interrupción. El ajuste perfecto es un requisito imprescindible para una válvula, ya que la más pequeña grieta o el mínimo defecto puede provocar un escape de gas o petróleo y contaminar y poner en peligro el entorno.

Massimo Marcolin, director comercial de Trevisan Macchine Utensili comenta, “para evitar cualquier riesgo, la fabricación de válvulas requiere la máxima precisión. En las piezas internas de la válvula, donde se producen las interrupciones del flujo, no podemos permitirnos la mínima imprecisión. En este caso, la válvula quedaría inservible”.

Para conseguir los altos niveles de precisión y calidad de las piezas exigidos, es necesario superar una serie de retos de medición y verificación de piezas y herramientas:

- Reglaje y verificación de piezas antes del proceso: obtener la posición exacta de la pieza sin procesar en el cargador, sus medidas exactas y el sobreespesor permitido, para mejorar los procesos de acabado, fresado y torneado.

- Verificación de piezas durante el proceso: medición de las piezas mecanizadas durante el ciclo para verificar y controlar el rendimiento.

- Medición de herramientas durante el proceso: comprobación automática del estado de la herramienta, para controlar el desgaste y la rotura de herramientas.

- Verificación de acabado de herramientas: comprobación de desgaste y rotura de las herramientas de mecanizado antes de los procesos de acabado finales.

Marcolin explica, “el FMS está diseñado de forma que cada válvula se procesa en un centro de mecanizado individual, con el fin de producir una válvula perfecta lista para su montaje y uso. Para ello, es necesario que el trabajo de acabado se complete en la misma máquina, por lo que la herramienta de acabado debe tener la máxima precisión”.

Solución

Tecnología de sondas de inspección

La pieza sin procesar llega al centro de mecanizado en un palet y se mide automáticamente en la Máquina-Herramienta con la sonda de husillo de radiotransmisión RMP40 de Renishaw. Esta sonda de disparo por contacto ultra-compacta facilita el acceso a todos los elementos de la pieza, lo que permite la medición repetible de las dimensiones de la pieza, y la posición y alineación del palet con una repetibilidad de 1 µm.

El sistema de inspección se comunica con el CNC de la Máquina-Herramienta a través de la interfaz de radio RMI-Q de Renishaw. Los resultados de medición se utilizan para alinear la pieza y los ceros pieza, y configurar la Máquina-Herramienta para las operaciones de torneado, fresado y rectificado.

Mediante la comunicación de radiotransmisión de salto de frecuencias de amplio espectro (FHSS), la sonda de radio supera las dificultades de obstrucción de la línea de visión asociadas a los grandes centros de mecanizado multitarea. Fabricadas con materiales de la más alta calidad, estas sondas son robustas y fiables en los espacios de trabajo más hostiles, con alta resistencia a sacudidas, vibraciones, temperaturas extremas y exposición continua a refrigerante.

La sonda opera en la banda de frecuencia de 2,4GHz, compatible con todas las normativas de radio internacionales. De este modo, es posible conectar varias sondas de radio al mismo FMS sin que se produzcan interferencias entre ellas.

La sonda RMP40 también se utiliza en todos los procesos de mecanizado de la válvula para la verificación dimensional de las piezas sin procesar y acabadas, para garantizar el control de las operaciones del proceso.

Medición de herramientas sin contacto

Puesto que la precisión dimensional de una pieza depende de muchas variables, como la variación de tamaño y el desgaste de la pieza, la medición y verificación precisas durante el proceso de fabricación de la válvula es crucial. Para conseguir la precisión exigida manteniendo la producción rápida del centro de mecanizado, Trevisan eligió el sistema láser de reglaje de herramientas sin contacto NC4 de Renishaw.

El sistema NC4 se instala en el interior del centro de mecanizado y dirige el rayo láser entre la unidad de transmisión y el receptor, de forma que las herramientas de mecanizado pueden atravesar el haz. El paso de una herramienta por el rayo láser reduce la luz que llega al receptor, que genera una señal de disparo de sonda. Esto registra la posición de la máquina, un proceso que permite determinar con precisión las medidas, la geometría y la posible rotura de la herramienta.

Adecuado para todos los tipos de centros de mecanizado, el sistema NC4 admite una amplia gama de configuraciones y está equipado con soplado de aire integrado y las tecnologías MicroHole y PassiveSeal para proteger las ópticas de precisión. Mide y detecta herramientas de tan solo 0,03 mm de diámetro, con una repetibilidad de +/-1 µm.

Brazo de reglaje de herramientas de alta precisión

En las operaciones de reglaje de herramientas del FMS, se utilizó también el brazo motorizado de alta precisión (HPMA) de Renishaw para la medición de herramientas y detección de herramientas rotas en el torno CNC de acabado.

El HPMA está formado por un brazo de reglaje de herramientas motorizado, una sonda de 3 ejes RP3, un kit de palpadores y una interfaz de máquina TSI3 (para la comunicación con el control CNC de la máquina).

El brazo está disponible para tamaños de plato de 6” a 24", con configuraciones de palpador para todos los tamaños de herramienta estándar entre 16 y 50 mm.

Resultados

Al integrar los sistemas de inspección en Máquina-Herramienta de Renishaw para el reglaje y la medición de piezas de válvula y herramientas de mecanizado, Trevisan Macchine Utensili ha creado un sistema de fabricación flexible para sus clientes, que han experimentado un aumento de la productividad y precisión.

Mediante la automatización de las operaciones que antes se realizaban manualmente, el FMS ha eliminado el riesgo de error humano y las piezas desechadas, provocado por el desgaste excesivo o la rotura de herramientas. Las mediciones se realizan con más precisión, sin alterar la producción.

Desde que utilizamos el FMS al máximo rendimiento, el fabricante de válvulas ha experimentado un aumento significativo en la productividad general de un 60 %, sin ninguna pieza defectuosa. Ahora producen más válvulas de alta precisión para el sector de gas y petróleo, más fiables y sin piezas desechadas.

www.renishaw.com

Solución

Tecnología de sondas de inspección

La pieza sin procesar llega al centro de mecanizado en un palet y se mide automáticamente en la Máquina-Herramienta con la sonda de husillo de radiotransmisión RMP40 de Renishaw. Esta sonda de disparo por contacto ultra-compacta facilita el acceso a todos los elementos de la pieza, lo que permite la medición repetible de las dimensiones de la pieza, y la posición y alineación del palet con una repetibilidad de 1 µm.

El sistema de inspección se comunica con el CNC de la Máquina-Herramienta a través de la interfaz de radio RMI-Q de Renishaw. Los resultados de medición se utilizan para alinear la pieza y los ceros pieza, y configurar la Máquina-Herramienta para las operaciones de torneado, fresado y rectificado.

Mediante la comunicación de radiotransmisión de salto de frecuencias de amplio espectro (FHSS), la sonda de radio supera las dificultades de obstrucción de la línea de visión asociadas a los grandes centros de mecanizado multitarea. Fabricadas con materiales de la más alta calidad, estas sondas son robustas y fiables en los espacios de trabajo más hostiles, con alta resistencia a sacudidas, vibraciones, temperaturas extremas y exposición continua a refrigerante.

La sonda opera en la banda de frecuencia de 2,4GHz, compatible con todas las normativas de radio internacionales. De este modo, es posible conectar varias sondas de radio al mismo FMS sin que se produzcan interferencias entre ellas.

La sonda RMP40 también se utiliza en todos los procesos de mecanizado de la válvula para la verificación dimensional de las piezas sin procesar y acabadas, para garantizar el control de las operaciones del proceso.

Medición de herramientas sin contacto

Puesto que la precisión dimensional de una pieza depende de muchas variables, como la variación de tamaño y el desgaste de la pieza, la medición y verificación precisas durante el proceso de fabricación de la válvula es crucial. Para conseguir la precisión exigida manteniendo la producción rápida del centro de mecanizado, Trevisan eligió el sistema láser de reglaje de herramientas sin contacto NC4 de Renishaw.

El sistema NC4 se instala en el interior del centro de mecanizado y dirige el rayo láser entre la unidad de transmisión y el receptor, de forma que las herramientas de mecanizado pueden atravesar el haz. El paso de una herramienta por el rayo láser reduce la luz que llega al receptor, que genera una señal de disparo de sonda. Esto registra la posición de la máquina, un proceso que permite determinar con precisión las medidas, la geometría y la posible rotura de la herramienta.

Adecuado para todos los tipos de centros de mecanizado, el sistema NC4 admite una amplia gama de configuraciones y está equipado con soplado de aire integrado y las tecnologías MicroHole y PassiveSeal para proteger las ópticas de precisión. Mide y detecta herramientas de tan solo 0,03 mm de diámetro, con una repetibilidad de +/-1 µm.

Brazo de reglaje de herramientas de alta precisión

En las operaciones de reglaje de herramientas del FMS, se utilizó también el brazo motorizado de alta precisión (HPMA) de Renishaw para la medición de herramientas y detección de herramientas rotas en el torno CNC de acabado.

El HPMA está formado por un brazo de reglaje de herramientas motorizado, una sonda de 3 ejes RP3, un kit de palpadores y una interfaz de máquina TSI3 (para la comunicación con el control CNC de la máquina).

El brazo está disponible para tamaños de plato de 6” a 24", con configuraciones de palpador para todos los tamaños de herramienta estándar entre 16 y 50 mm.

Resultados

Al integrar los sistemas de inspección en Máquina-Herramienta de Renishaw para el reglaje y la medición de piezas de válvula y herramientas de mecanizado, Trevisan Macchine Utensili ha creado un sistema de fabricación flexible para sus clientes, que han experimentado un aumento de la productividad y precisión.

Mediante la automatización de las operaciones que antes se realizaban manualmente, el FMS ha eliminado el riesgo de error humano y las piezas desechadas, provocado por el desgaste excesivo o la rotura de herramientas. Las mediciones se realizan con más precisión, sin alterar la producción.

Desde que utilizamos el FMS al máximo rendimiento, el fabricante de válvulas ha experimentado un aumento significativo en la productividad general de un 60 %, sin ninguna pieza defectuosa. Ahora producen más válvulas de alta precisión para el sector de gas y petróleo, más fiables y sin piezas desechadas.

www.renishaw.com