www.revista-fabricacion.com

14

'14

Written on Modified on

La eficiencia energética - la Compagnie des Fromages confía en la innovación con tecnologías de Emerson.

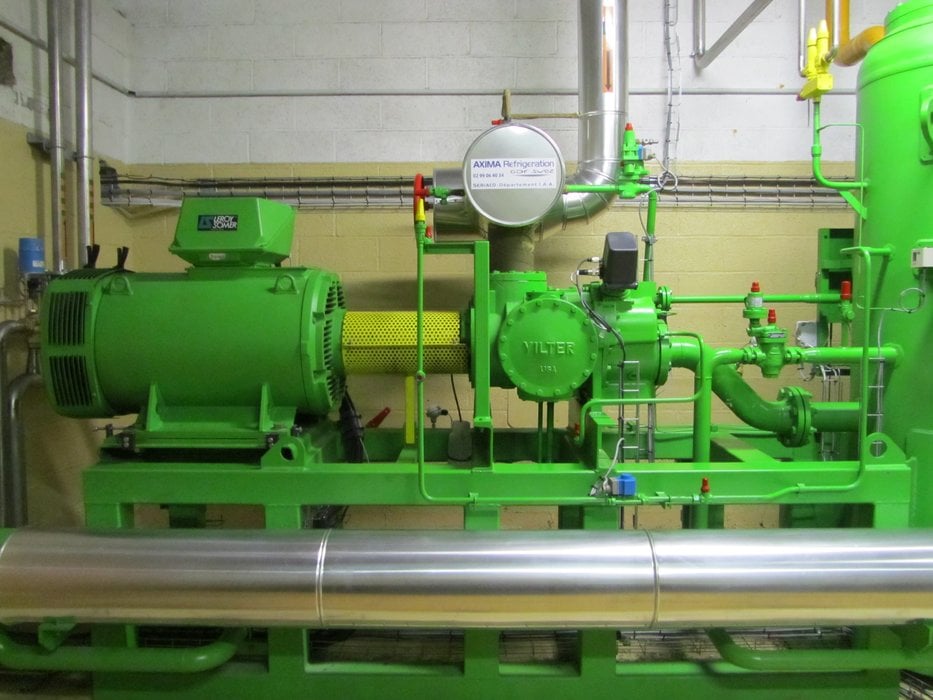

La filial del Grupo Bongrain está siguiendo la política de reducir su consumo de energía y las emisiones de CO2 mediante la inversión en una instalación diseñada por Cofely Axima, líder en refrigeración industrial y filial de GDF Suez. Esta solución destaca por el uso de un proceso de calentamiento-enfríamiento en un solo ciclo y el uso de componentes clave suministrados por el Grupo Emerson - un compresor de un solo tornillo (monotornillo) Vilter de Emerson Climate Technologies y un accionamiento de velocidad variable Leroy-Somer de Emerson Industrial Automation. El compresor Vilter monotornillo es accionado por un motor síncrono de imanes permanentes PLSRPM Dyneo ®

"Dado que actuamos como consultor para nuestros clientes, llevamos a cabo una auditoría de energía en la planta de La Compagnie des Fromages en la ciudad de Vire," dice Jean-Yves Druillennec, director de desarrollo sostenible de Cofely Axima-GDF Suez. La auditoría, que se basaba en una serie de mediciones, proporcionó una instantánea de los niveles de consumo de la planta de Vire y sugirió reemplazar sus cuatro compresores de pistón, que proporcionaban sólo refrigeración, por una bomba termorrefrigerante.

Una bomba termorrefrigerante es un sistema termodinámico de transferencia de calor que puede enfriar y calentar a la vez. El sistema de refrigeración hace que sea posible proporcionar capacidad de enfriamiento al evaporador y capacidad de calentamiento al condensador. Cuando en Vire se producen 1.000 kW de agua fría, se recuperan 1.300 kW de energía al mismo tiempo y se combinan con sólo 100 kW de electricidad para calentar agua a 62 °C. Toda la energía producida y utilizada se recupera completamente. Una unidad de almacenamiento de reserva de 150 m³ proporciona la energía que se utilizará para producir agua caliente según sea necesaria en el proceso (en particular, las operaciones de limpieza). Con el sistema anterior, esta agua se calentaba con gas, que tiene una huella (ecológica) de carbono mucho mayor. Además, el calor producido se expelía a la atmósfera por una torre de refrigeración en lugar de ser recuperado y reutilizado. El nuevo sistema ahorra 9.000 m³ de agua al año, y ha reducido el uso de la torre de refrigeración, cuyos penachos de vapor siempre repercuten negativamente en los residentes locales.

El corazón del sistema es un motor de 390 kW y un variador de velocidad. Ambos están fabricados por Leroy-Somer y alimentan un compresor de un solo tornillo Vilter con 1.000 kW de capacidad de enfriamiento. El refrigerante que circula en el sistema es el amoníaco (NH3), un medio natural de transferencia de calor que se utiliza comúnmente en casos como el presente. Durante un tercio del tiempo se produce simultáneamente refrigeración y calefacción. Para elevar la temperatura del agua de 15 a 58 ° C (con un COP * combinado de 7,67), el amoniaco, después de extraer el calor en el lado frío para producir agua fría, se comprime hasta alcanzar la presión y la temperatura adecuadas. Como esta temperatura es mucho mayor que la temperatura habitual en un sistema de refrigeración convencional, el amoniaco condensa a 59 ° C. El agua se calienta mediante la transferencia del calor desde el amoniaco, a través del condensador y de otros intercambiadores de calor situados en varios puntos del sistema con fines de optimización del calor.

Durante el tercio del tiempo restante, se produce agua fría convencionalmente con un COP de 5,75. En definitiva, el sistema recupera todo el calor extraído durante la producción de agua fría.

Un retorno de la inversión de 18 meses

Diariamente en la planta de Vire se produce agua fría a 1-7 °C y 200 m3 de agua caliente a 60 °C. Para ello, el sistema antiguo consumía un promedio de 820 kW por tonelada producida por año. Ahora con el nuevo sistema, el nivel de consumo es solo de 560 kW. "Como resultado, el período de amortización es particularmente corto, más incluso cuando se toma en cuenta la ayuda que equivale a menos del 20% de la financiación", dice Patrick Marie, director de mantenimiento de la Compagnie des Fromages. "El proceso de producir calor con menos electricidad de la red no es la única fuente de ahorro de energía", dice Jean-Yves Druillennec. "El uso de muchos más componentes de bajo consumo es la otra fuente."

Sistemas de accionamiento Dyneo ®: alto rendimiento y elevada fiabilidad

La família LSRPM Dyneo ® es una gama de motores síncronos de imanes permanentes que incorporan tecnología patentada por Leroy-Somer. El innovador diseño de su rotor magnético aumenta significativamente el rendimiento a niveles cercanos al 98%.

"Estos motores son un 7% más eficientes energéticamente que los motores de inducción de alto rendimiento, lo cual es significativamente beneficioso en términos de rentabilidad, sobre todo teniendo en cuenta que se espera que los costes de la electricidad aumentarán un 25% en los próximos cinco años. Lo que distingue a este motor es que es ideal para el control de velocidad. Nos dimos cuenta que algunos motores de inducción se encontraban bajo una carga excesiva en condiciones de estado transitorias. Con los motores de Leroy-Somer, no tenemos este problema. Son fiablemente estables, sea cual sea la carga que se les aplique. Si hubiésemos usado motores de inducción, habríamos tenido que sobredimensionarlos".

Las bajas pérdidas del rotor de imanes permanentes reducen considerablemente el calentamiento de los cojinetes. Como consecuencia, tienen que lubricarse con mucha menos frecuencia y la vida del motor aumenta. "Hemos llevado a cabo más de 30 aplicaciones en cuatro años sin experimentar el más mínimo problema", añade Jean-Yves Druillennec.

Tecnología Vilter para una mayor fiabilidad y eficiencia energética

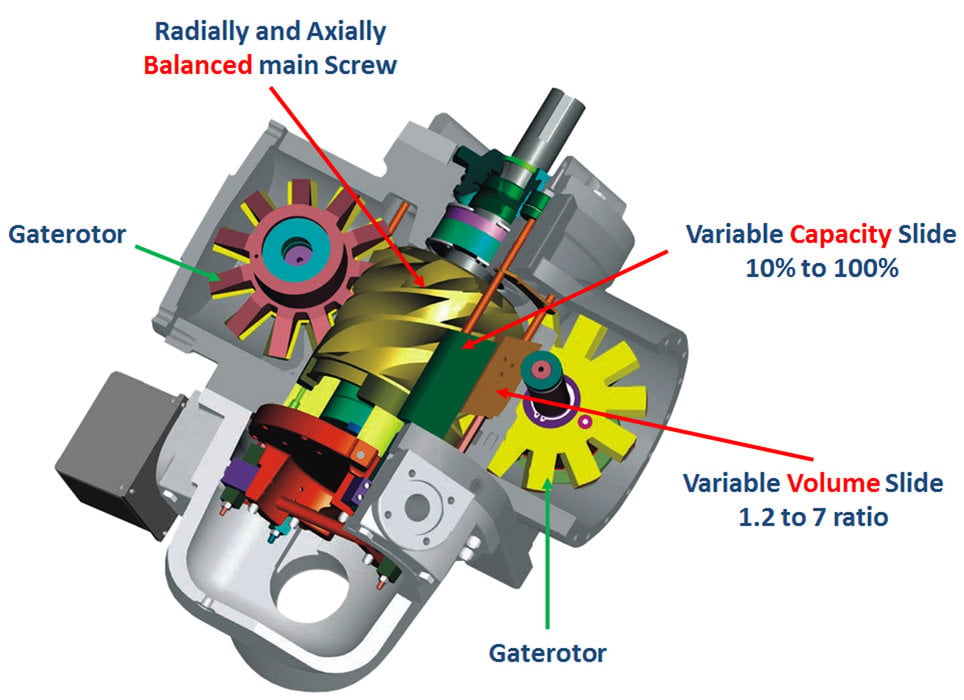

Vilter es una marca de Emerson Climate Technologies, que emplea a más de 16.000 personas en todo el mundo. En lugar de compresores de doble tornillo estándar, la compañía utiliza un proceso muy particular - compresores de un solo tornillo o monotornillo. La compresión se lleva a cabo por un solo tornillo y dos ruedas dentadas (gaterotors: rotores puerta) laterales en forma de estrella. El compresor está diseñado para equilibrar el tornillo único, tanto radial como axialmente. Este equilibrio asegura cargas muy bajas en los rodamientos, y así se logra una alta fiabilidad con niveles de vibración y ruido considerablemente reducidos. Este diseño permite a Vilter ofrecer su exclusiva garantía de 5/15 (5 años para el compresor y 15 años para los rodamientos).

La clave para la alta eficiencia energética del compresor de tornillo único es el sistema de guías deslizantes Parallex™, exclusivo de Vilter, que permite que el compresor funcione con una eficiencia óptima en todo su margen de capacidades. Las guías deslizantes, de capacidad y de volumen (con una relación de volumen expandido entre 1,2 y 7,0), se mueven independientemente una de la otra en cualquier condición de funcionamiento, eliminan la compresión excesiva o deficiente y ahorran potencia del motor. "Lo que hace que estos compresores destaquen es la posibilidad de ajustar de forma independiente su capacidad y su relación volumétrica. Eso es una verdadera diferencia en condiciones de carga parcial. Siempre hemos encontrado que los compresores Vilter son claramente más eficientes que los de doble tornillo estándar. Dependiendo de la aplicación, pueden ser hasta un 10% más eficientes ", dice Jean-Yves Druillennec.

Lo que cuenta es el coste total

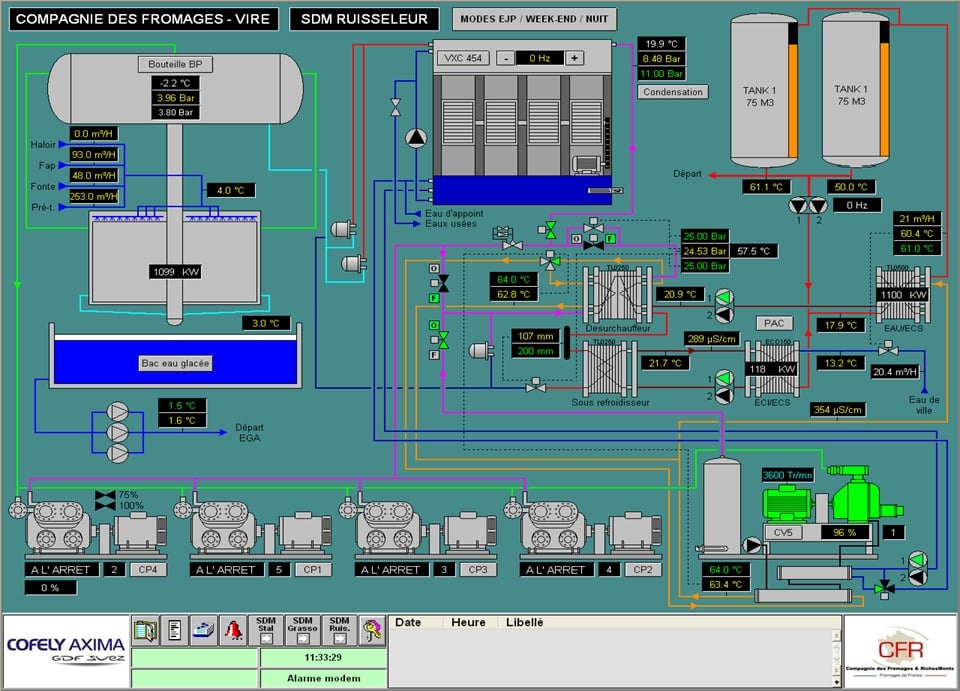

Cofely Axima estuvo a cargo de la gestión de todos los aspectos del proyecto, desde la ingeniería y la instalación, hasta el control y la supervisión (el control del PLC, la supervisión del rendimiento instantáneo y la trazabilidad de todos los parámetros). Sólo el cableado eléctrico se contrató fuera. El proceso de La Compagnie des Fromages solo estuvo 3 horas fuera de servicio durante la fase de puesta en marcha. Cofely Axima está instalando muchos sistemas en países como Tailandia, Kuwait e Italia. "Estamos viendo una presión a la baja sobre los precios. Nuestros clientes solo están interesados en soluciones que devuelven la inversión en menos de dos años. Es importante ser capaz de hacer promesas que se está seguro de poder cumplir. En general, las soluciones de Emerson son más eficientes y fiables, y mucho más flexibles en condiciones de estado transitorias. El sistema completo permite hacer verdaderas diferencias en el coste total ", dice Jean-Yves Druillennec.

* COP (Coefficient Of Performance): El coeficiente de rendimiento expresa la eficiencia energética de una máquina térmica y corresponde a la relación entre la potencia de calefacción o refrigeración que proporciona y la energía eléctrica que consume. Cuanto mayor sea el COP, menor es la factura de la luz.