www.revista-fabricacion.com

11

'22

Written on Modified on

CUMPLIMIENTO DE LA FASE V CON GENERADORES DE ALQUILER

La contaminación del aire por las emisiones de los motores ha centrado los esfuerzos de salud pública de la Unión Europea durante décadas. Los estudios validan este planteamiento y demuestran que las emisiones de gases de escape del diésel contribuyen significativamente a la contaminación atmosférica, ya que representan el 15 % de las emisiones de óxido de nitrógeno (NOx) y el 5 % de las de partículas (PM) en la UE. En particular, demuestran que el tamaño de las partículas del hollín del diésel influye en los efectos observados sobre la salud.

Las normas de emisiones de la fase I se introdujeron por primera vez en 1997. Desde entonces, cada fase ha hecho más estrictos los límites de emisión, y la fase V entra en vigor en 2019 y 2020. La introducción gradual de la fase V permite que los generadores existentes que no cumplen las normas sigan en uso. Sin embargo, las autoridades locales y los municipios están creando zonas de bajas emisiones, que obligan a utilizar generadores de la fase V. La normativa se centra en las emisiones de partículas y NOx de las máquinas móviles no de carretera (MMNC), especialmente los grupos electrógenos móviles.

Varios factores han contribuido a la capacidad de los motores diésel para cumplir cada nueva fase de la normativa. Las mejoras en la calidad del combustible, la eficiencia del motor y el tratamiento de los gases de escape han desempeñado un papel importante. Para cumplir la fase V, los filtros de partículas diésel (DPF, por sus siglas en inglés) son fundamentales para controlar las emisiones de partículas de los gases de escape de los grupos electrógenos más grandes.

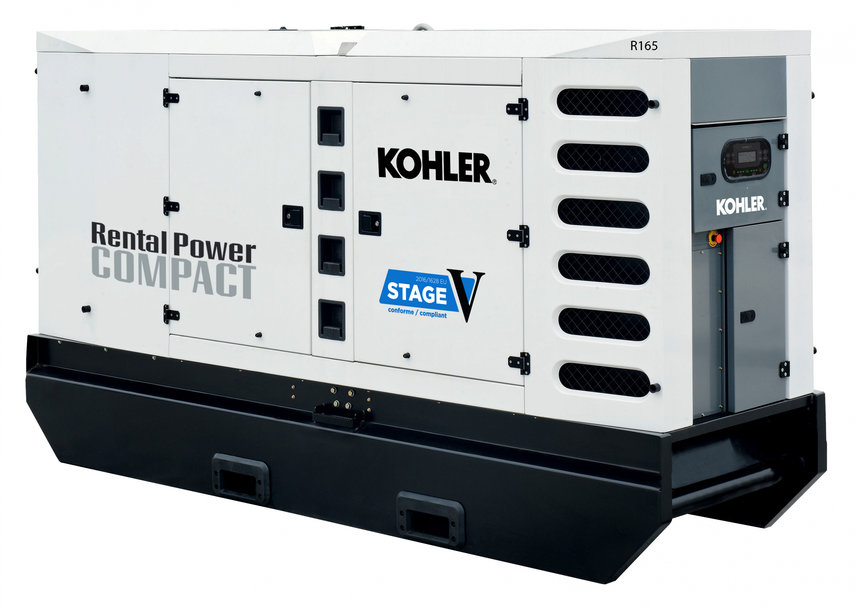

Kohler cuenta con una larga trayectoria de apoyo a la industria energética y un historial de desarrollo de generadores diésel que cumplen las últimas normativas medioambientales.

La fase V en mayor detalle

La normativa de la fase V se aplica a una gama más amplia de MMNC al incluir tanto motores de menor como de mayor cilindrada que los cubiertos anteriormente. Las emisiones de partículas han sido el centro de atención desde la fase III B, que introdujo por primera vez un límite de PM. En la práctica, muchos motores pudieron cumplir estos requisitos utilizando la tecnología en el cilindro. Sin embargo, esta estrategia no será suficiente para los límites de la fase V en los grupos electrógenos de mayor tamaño.

La fase V exige una mejora en el control de las partículas mediante la introducción de un límite de número de partículas (PN), que se relaciona con el tamaño de las mismas. También incluye una reducción de los límites de PM en comparación con la fase IV. Estas especificaciones imponen efectivamente el uso de filtros de partículas de flujo mural. Además, la normativa de la fase V es más estricta en cuanto a las emisiones de NOx. Los nuevos límites de NOx exigen un tratamiento adicional de los gases de escape para los grupos electrógenos más grandes.

La normativa de la fase V define los límites de emisiones en función de la potencia del motor. La nueva normativa se introdujo de forma gradual, quedando cubiertos los motores de menos de 56 kW y de más de 130 kW a partir de 2019. En 2020, esta cobertura se amplió a los motores de entre 56 kW y 130 kW. La fase V también se aplica a los motores de encendido por compresión (CI) de menos de 19 kW y de más de 560 kW y a los motores de encendido por chispa (SI) de más de 19 kW. También se incluyen otros motores no regulados anteriormente, como los motores de grupos electrógenos de categoría NRG de más de 560 kW. La tabla siguiente resume los límites de emisiones de la fase V.

Soluciones de alquiler de fase V

Es probable que continúe la tendencia a aumentar los requisitos de las emisiones, presionando al sector de los generadores de alquiler para que los cumplan. Esto ya ha dado lugar a varios avances en la tecnología de los motores. Los objetivos de emisiones son más alcanzables con motores más pequeños debido al menor consumo de combustible, pero los motores más grandes requieren varios elementos para la reducción de las emisiones.

El punto de partida para el control de las emisiones es minimizar el uso de combustible. Los sistemas de inyección Common Rail son la clave de este enfoque. Su calibración informática optimizada garantiza que los motores funcionen con la máxima eficiencia. En los motores más pequeños, este elemento por sí solo puede ser suficiente para que la máquina cumpla los requisitos de la fase V.

La recirculación de los gases de escape (EGR) es el siguiente paso en el control de las emisiones. La válvula EGR controla la cantidad de gases de escape enfriando una parte de estos gases y reinyectándola en la admisión del motor. La combustión de estos gases de escape limita la producción de NOx.

Los sistemas de postratamiento limitan aún más las emisiones de gases de escape. Un catalizador de oxidación diésel (DOC) transforma los gases de monóxido de carbono, los hidrocarburos y los óxidos de nitrógeno en agua, dióxido de carbono y dióxido de nitrógeno. La reacción tiene lugar cuando los gases de escape pasan por encima de una estructura de nido de abeja recubierta de metales catalizadores.

El último paso en el control de emisiones utiliza un filtro de partículas diésel (DPF). El filtro recoge las partículas y las quema utilizando el calor del motor y el DOC. Cuando un DPF ha acumulado una gran masa de partículas, debe ser regenerado, lo que puede lograrse de varias maneras:

- La regeneración pasiva se produce cuando las temperaturas de los gases de escape son lo suficientemente altas como para quemar las partículas restantes. Estas condiciones solo se cumplen cuando la carga es alta.

- La regeneración activa requiere la inyección de una fina niebla de combustible en el conducto de escape para aumentar la temperatura de los gases de escape y quemar el hollín (partículas). Tanto la regeneración pasiva como la activa pueden ser iniciadas automáticamente por el controlador del motor.

- La regeneración estacionaria se produce durante una parada de mantenimiento. Esta es necesaria cuando las condiciones de funcionamiento imposibilitan tanto la regeneración pasiva como la activa. Debido a la interrupción de las operaciones y a la necesidad de intervención manual, es conveniente limitar la frecuencia de las regeneraciones estacionarias. Una forma de conseguirlo es utilizar un dispositivo de resistencia de lastre, que aumenta automáticamente la carga mínima de la máquina. Este control de la carga espaciará las regeneraciones del DPF, limitando así la necesidad de actuación del operador y el tiempo de inactividad del generador.

Los motores de más de 58 kW también pueden beneficiarse de la reducción catalítica selectiva (SCR) para reducir los NOx. Un aditivo a base de urea denominado líquido de escape diésel (DEF) contiene amoníaco que se mezcla con los gases de escape en presencia de un catalizador. La SCR transforma el NOx en nitrógeno, dióxido de carbono y vapor de agua.

Los estrictos requisitos de la normativa de la fase V hacen que sea imprescindible que los operadores tengan una visión continua del rendimiento y el cumplimiento del motor. El controlador APM403 de Kohler, con su interfaz de usuario, permite acceder con un dedo a toda la información relevante. Muestra parámetros como las tasas de hollín y cenizas en el filtro de partículas y qué tipo de regeneración está en curso. El controlador también gestiona la distribución de la carga del lastre para espaciar al máximo los intervalos de regeneración manual.

Kohler ha introducido una amplia gama de generadores de alquiler para cumplir los requisitos de la fase V. La gama cubre las potencias de 20 a 550 kVA con los motores KOHLER para los grupos electrógenos de menor demanda de potencia, de 20 a 50 kVA. Los motores John Deere impulsan los modelos de 110 kVA a 550 kVA. El R20C5 es un grupo electrógeno de 20 kVA que cumple la fase V mediante controles de la inyección de diésel. Sin embargo, la R330C5, una máquina de 300 kVA, utiliza todo un paquete tecnológico de reducción de la contaminación, incluida la reducción catalítica selectiva con inyección de urea.

Conclusión

La fase V es la última revisión de la normativa relativa a las emisiones de las máquinas móviles no de carretera (MMNC), que se centra en las emisiones de partículas y NOx. En la fase V se introdujo una nueva norma para las partículas, denominada número de partículas, que está impulsando el uso de filtros de partículas como tecnología de tratamiento de los gases de escape.

Algunos grupos electrógenos más pequeños pueden cumplir los límites de la fase V controlando la inyección de diésel en los cilindros, pero los modelos más grandes requieren una solución más completa. Esta solución podría incluir la recirculación de los gases de escape, los filtros de partículas diésel, el catalizador de oxidación diésel y la regeneración, así como la reducción catalítica selectiva con inyección de urea.

Kohler cuenta con 100 años de experiencia en el sector energético como fabricante de generadores industriales. Cuenta con una amplia base de conocimientos y la capacidad técnica para desarrollar productos conformes y optimizados. El compromiso de Kohler con el sector se demuestra manteniéndose al día de las nuevas normativas, incluidos los requisitos de la fase V, y la inversión continua en investigación y desarrollo. Por ello, Kohler es un socio de confianza para el mercado de los grupos electrógenos de alquiler.

www.kohlerpower.com

Los estrictos requisitos de la normativa de la fase V hacen que sea imprescindible que los operadores tengan una visión continua del rendimiento y el cumplimiento del motor. El controlador APM403 de Kohler, con su interfaz de usuario, permite acceder con un dedo a toda la información relevante. Muestra parámetros como las tasas de hollín y cenizas en el filtro de partículas y qué tipo de regeneración está en curso. El controlador también gestiona la distribución de la carga del lastre para espaciar al máximo los intervalos de regeneración manual.

Kohler ha introducido una amplia gama de generadores de alquiler para cumplir los requisitos de la fase V. La gama cubre las potencias de 20 a 550 kVA con los motores KOHLER para los grupos electrógenos de menor demanda de potencia, de 20 a 50 kVA. Los motores John Deere impulsan los modelos de 110 kVA a 550 kVA. El R20C5 es un grupo electrógeno de 20 kVA que cumple la fase V mediante controles de la inyección de diésel. Sin embargo, la R330C5, una máquina de 300 kVA, utiliza todo un paquete tecnológico de reducción de la contaminación, incluida la reducción catalítica selectiva con inyección de urea.

Conclusión

La fase V es la última revisión de la normativa relativa a las emisiones de las máquinas móviles no de carretera (MMNC), que se centra en las emisiones de partículas y NOx. En la fase V se introdujo una nueva norma para las partículas, denominada número de partículas, que está impulsando el uso de filtros de partículas como tecnología de tratamiento de los gases de escape.

Algunos grupos electrógenos más pequeños pueden cumplir los límites de la fase V controlando la inyección de diésel en los cilindros, pero los modelos más grandes requieren una solución más completa. Esta solución podría incluir la recirculación de los gases de escape, los filtros de partículas diésel, el catalizador de oxidación diésel y la regeneración, así como la reducción catalítica selectiva con inyección de urea.

Kohler cuenta con 100 años de experiencia en el sector energético como fabricante de generadores industriales. Cuenta con una amplia base de conocimientos y la capacidad técnica para desarrollar productos conformes y optimizados. El compromiso de Kohler con el sector se demuestra manteniéndose al día de las nuevas normativas, incluidos los requisitos de la fase V, y la inversión continua en investigación y desarrollo. Por ello, Kohler es un socio de confianza para el mercado de los grupos electrógenos de alquiler.

www.kohlerpower.com