www.revista-fabricacion.com

03

'13

Written on Modified on

NORD DRIVESYSTEMS suministra potentes accionamientos a la fábrica europea de cerveza más moderna

Durante 40 años de funcionamiento continuo las veinticuatro horas del día, los tanques y cubas en la antigua sala de cocción especializada de la fábrica de cerveza en Foresta (Italia) produjeron 25 millones de hectolitros de cerveza. Ahora, debido al progreso de la tecnología cervecera, sobre todo en los aspectos energéticos, la dirección decidió construir una nueva sala de cocción que debería operar de forma altamente eficiente, cumplir con los últimos requisitos de seguridad y producir las emisiones más bajas posibles. En la primera semana después de la puesta en marcha, la fábrica de cerveza redujo el consumo básico de energía en un 30 por ciento.

Cinco cubas grandes, incluidos los sistemas tecnológicos y las tuberías, el suministro de agua de nuevo diseño y una planta de malteado con doce silos, así como tres cubas de almacenamiento separadas - los ingenieros y los técnicos tuvieron solo 16 meses para la construcción a partir de cero de los componentes principales para la fábrica de cerveza de 154 años de Foresta en Lagundo, Tirol del Sur. La fachada de vidrio de 4.800 m² ofrece una vista de la planta, que se considera un modelo de la elaboración de cerveza europea moderna. Puede producir hasta doce elaboraciones de cerveza diarias, cada una con un volumen de 630 hectolitros. La capacidad de producción anual es de 900.000 hl.

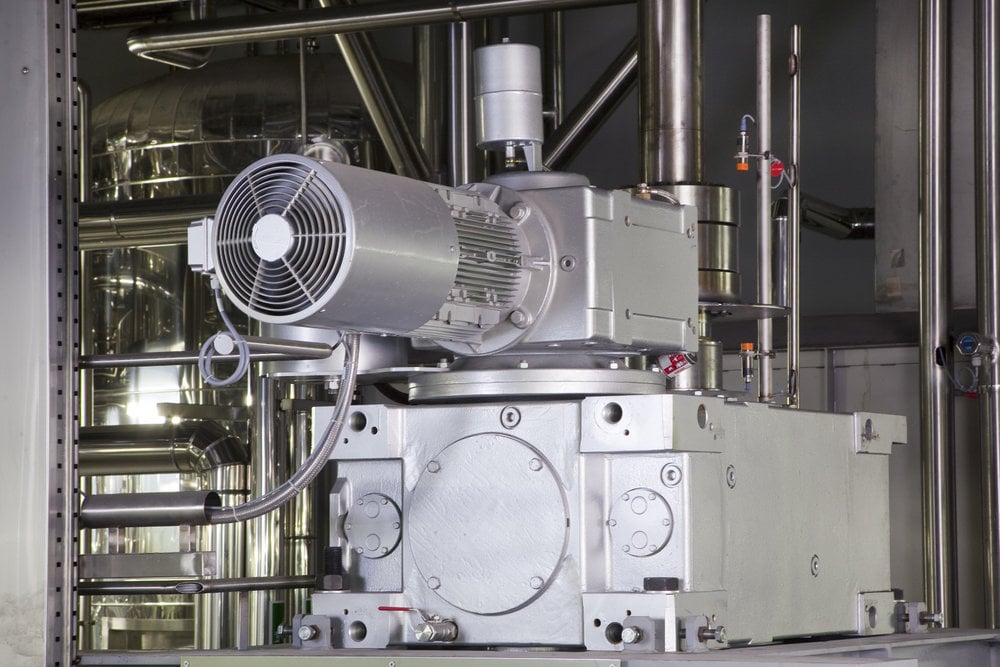

Cada accionamiento adaptado a su función

NORD DRIVESYSTEMS montó los motorreductores para todos los recipientes de acuerdo con los requisitos específicos de las diversas aplicaciones, desde el molino que tritura suavemente la malta al inicio del proceso de elaboración de la cerveza, hasta el transportador de tornillo que retira el bagazo (la cáscara del grano). En la primera etapa del proceso, la malta se mezcla con el agua de manantial de las montañas cercanas, en las cubas de maceración. La mezcla se calienta a continuación a diferentes temperaturas por medio de superficies conductoras térmicamente optimizadas, en la parte inferior y los marcos de las cubas de maceración. Un motorreductor cónico de NORD con convertidor de frecuencia, equipado con un sensor de temperatura, impulsa el agitador dentro del recipiente. Posteriormente, el líquido se bombea a la cuba de filtración.

Ajuste suave de la velocidad de clarificación

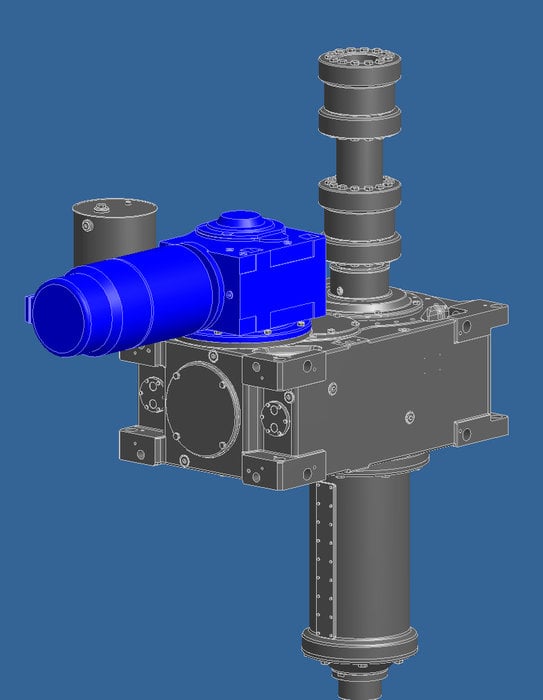

Con 8,6 m de diámetro y un peso cercano a 21,5 t, la cuba de filtración es el corazón de la fábrica de cerveza. El líquido se separa de las partes sólidas de la malta remojada en un proceso totalmente automatizado. A medida que el bagazo se asienta en el suelo de la cuba, forma una capa de filtro natural. Una máquina especial rastrilla esta capa para aflojarla y asegurar un flujo óptimo del mosto de cerveza. Así, la calidad del mosto mejora y las materias primas se utilizan de manera eficiente. Unos sensores de presión en la parte inferior del recipiente detectan la consistencia del bagazo, y el accionamiento ajusta en consecuencia la velocidad de la máquina. Este sistema de control inteligente permite caudales entre 9 y 14 litros por minuto y metro cuadrado. A continuación, el bagazo se retira: la máquina desciende gradualmente y las barras planas montadas en sus seis brazos empujan el bagazo de la cuba a través de una escotilla. Este paso también es completamente automático. Si se acumula demasiada masa, el proceso de descenso se detiene y la velocidad se ajusta. Así, la cuba se puede vaciar en apenas seis minutos. Para procesar el material lo más suavemente posible, el bagazo se afloja a baja velocidad. Sin embargo, cuando se retira el bagazo, se requieren velocidades altas para que el recipiente pueda vaciarse lo más rápido posible. Así, enturbiamiento provocado por el bagazo es mínimo, y el flujo es muy eficiente. Para comprobar si el sistema está funcionando correctamente, la velocidad, el consumo de corriente y la temperatura del motor se supervisan centralmente de forma continua. Ambas tareas están a cargo de un accionamiento NORD hecho a medida sobre la base de un eje hueco acanalado. El accionamiento es una combinación de un motor, un reductor industrial y un reductor cónico. Tiene un par máximo de 96.000 Nm y puede regular continuamente la velocidad periférica de uno hasta cien metros por minuto - al tiempo que proporciona un par constante.

Preciso al milímetro

Dentro de la cuba de filtración, la máquina de rastrillar se levanta y se baja hasta 500 mm. El dispositivo de elevación funciona con precisión milimétrica, incluso a plena carga. Se instalaron un final de carrera y un sensor óptico para el posicionamiento exacto. La altura se puede ajustar durante la parada, en una fase de reposo y durante la operación. A tal efecto, tanto el reductor cónico como el elevador oleohidráulico están diseñados para soportar las cargas axiales y radiales que se producen en el proceso. El motor de accionamiento tiene una potencia de 18,5 kW y ofrece velocidades de salida de 0,04 a 4 rpm. Para asegurarse de que se mantiene la velocidad requerida, el motor se ha equipado con un codificador (encoder). Un ventilador externo enfría el motor a bajas velocidades. Ambos reductores disponen de depósitos de expansión del aceite lubricante para evitar fugas de las válvulas de ventilación a altas temperaturas. Un sistema especial de sellado del reductor industrial asegura que siempre hay una película lubricante adecuada en el eje. Debido al diseño, la caja del elevador no requiere depósitos de aceite adicionales, lo que elimina el problema de sellado. Siguiendo el principio UNICASE desarrollado por NORD, todos los rodamientos están integrados en un solo bloque de la carcasa que proporciona resistencia y rigidez excelentes. Las carcasas Unicase no tienen superficies de sellado que se puedan doblar bajo el efecto del par de torsión o de las fuerzas radiales. Los reductores compactos y ligeros funcionan muy silenciosamente y tienen una vida útil más larga y menor consumo de energía que los reductores con carcasas partidas.

La tecnología moderna reduce el consumo de vapor de agua en un 47 por ciento

El director técnico de la fábrica de cerveza de Foresta, Dr. Walther Unterthurner, señala: "En la construcción de la nueva sala de cocción, queríamos garantizar que los recursos se procesan lo más suavemente posible. Por otra parte, hemos querido utilizar estas nuevas tecnologías para reducir considerablemente el consumo de energía y las emisiones”. Por eso, además de instalaciones eficientes en la sala de cocción, se ha integrado un nuevo sistema de recuperación de calor en el condensador de vapor. El calor requerido para la producción del mosto de cerveza se almacena en un depósito de energía grande en forma de tanques de agua caliente en la parte trasera del edificio y se vuelve a utilizar para los posteriores procesos de elaboración de la cerveza. Según Unterthurner, todas estas medidas ya han reducido el consumo de energía primaria en un 30 por ciento. "Nuestro objetivo es reducir el consumo de vapor en al menos un 47 por ciento", añade.

Ilustraciones 2, 3: Cada accionamiento se adaptó a las necesidades individuales de la aplicación, en la foto: un motorreductor cónico que alimenta la cuba de maceración.

Ilustración 4: Un reductor de eje paralelo acciona el transportador de tornillo.

Ilustración 5: Con un diámetro de 8,6 metros, la cuba de filtración es el corazón de la fábrica de cerveza. Aquí, el mosto se separa automáticamente del bagazo.

Ilustración 6: Un solo accionamiento realiza el proceso de clarificación, tanto el aflojado del bagazo como la limpieza de la cuba. La combinación de motorreductor y reductor industrial alcanza pares de hasta 96.000 Nm.

Ilustración 7: El motorreductor cónico se combina con un reductor industrial basado en un eje hueco acanalado.

Ilustración 8: "La nueva sala de cocción es una joya de proyecto, diseñado para funcionar de forma fiable durante al menos 40 años", dice el director técnico de la fábrica de cerveza de Foresta, Dr. Walter Unterthurner (a la izquierda, con el maestro cervecero Manfred Biechl).