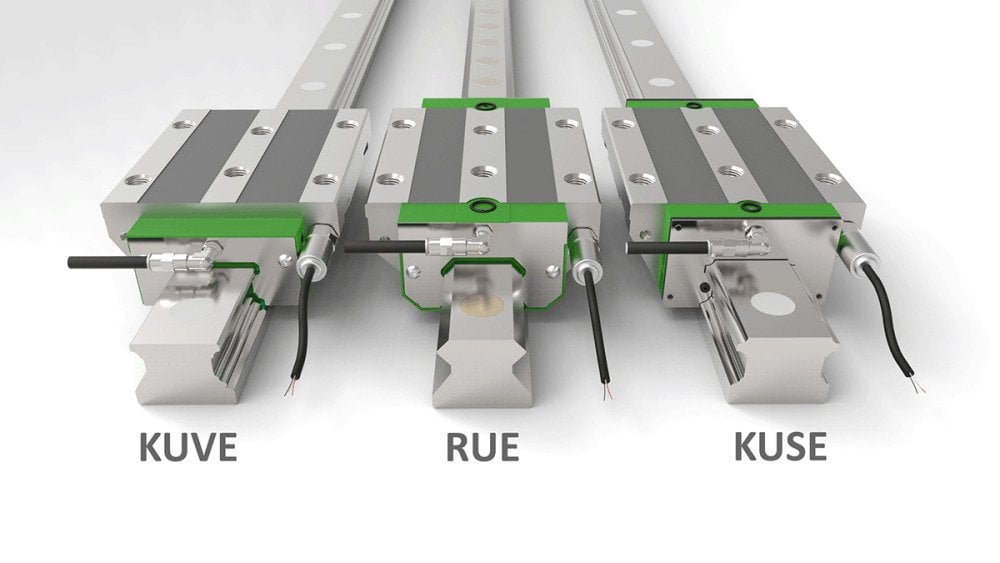

Sistema de sensores para un funcionamiento seguro de los sistemas de guiado lineal

La gama completa de Schaeffler DuraSense para la monitorización del estado de lubricación y/o el reengrase automático basado en cargas y requerimientos para sistemas de guiado lineal (sistema con recirculación de cuatro hileras de bolas KUVE, sistema con recirculación de rodillos RUE, y sistema con recirculación de seis hileras de bolas KUSE).

- Reengrase automático basado en los requerimientos para sistemas de guiado lineal INA con monitorización de todo el sistema de lubricación

- Opción para la monitorización del reengrase manual

- Cambio a la lubricación de por vida sin riesgo

- Monitorización indirecta de condiciones excepcionales de funcionamiento y resultados

Schaeffler DuraSense ha sido diseñado para el funcionamiento seguro de los sistemas con recirculación de rodillos y de bolas INA y monitoriza el estado tribológico de los sistemas de guiado lineal en base a las vibraciones. El sistema incluye un carro con sensores integrados y específicamente desarrollados para esta aplicación, y una unidad electrónica de evaluación que permite conectar hasta siete sensores.

La unidad electrónica de evaluación es el núcleo del sistema DuraSense, puesto que incorpora los conocimientos sobre rodamientos de Schaeffler, evalúa las señales de los sensores y genera un valor característico concluyente conocido como "indicador de lubricación". Schaeffler DuraSense aprovecha el hecho de que el envejecimiento del lubricante y/o la disminución de la cantidad de lubricante influyen en la energía de vibración emitida por el carro.

El indicador de lubricación determinado durante un período de funcionamiento de referencia describe las condiciones actuales de lubricación del carro y transmite una señal a la unidad de control de la máquina cuando se supera un valor límite de lubricación que se genera en un estado nuevo (=estado ideal).

Opcionalmente, Schaeffler DuraSense se puede combinar con un sistema de lubricación desarrollado por Schaeffler (Concept2 o Concept8). En función de la aplicación de Schaeffler DuraSense, existen diferentes posibilidades para incrementar la eficiencia general del equipo.

Schaeffler DuraSense detecta tanto un reengrase correcto como la falta del mismo. Con ello, los fallos imprevistos y prematuros de la máquina debido a un reengrase y un mantenimiento defectuosos o no realizados, lo que supone una molestia tanto para los fabricantes como para los operadores de maquinaria, ya pertenecen al pasado.

Puesta en funcionamiento de Schaeffler DuraSense

Una herramienta de configuración del servicio sirve para configurar el sistema y ponerlo en funcionamiento. En este proceso, la unidad de evaluación se conecta a un ordenador a través de una interfaz Ethernet.

Durante el siguiente ciclo de funcionamiento de referencia con carros recién lubricados se determinan y visualizan las condiciones de lubricación y el valor límite de lubricación. En caso de necesidad, cabe la posibilidad de visualizar los archivos de registro de las mediciones, así como de cargar las actualizaciones.

Condiciones de lubricación como señal analógica o digital

La unidad electrónica de evaluación puede emitir opcionalmente señales digitales de 0 a 24 V o señales analógicas de 4 a 20 mA a la unidad de control del equipo. La señal digital indica si las condiciones de lubricación del carro corresponden a la condición especificada o si se requiere un reengrase.

La señal analógica permite una evaluación más detallada de las condiciones de lubricación y, por consiguiente, ofrece la posibilidad de aprovechar el indicador de lubricación para realizar un análisis más profundo.

Aumenta la eficiencia general del equipo

Schaeffler DuraSense proporciona transparencia a las condiciones de lubricación del sistema de guiado lineal e indica un nivel crítico de lubricación. Así, por ejemplo, en los ejes lineales, que debido a las cargas y los períodos de funcionamiento reducidos por motivos de seguridad solo están conectados al sistema central de lubricación, se podrá cambiar a reengrase manual.

Se simplifica el diseño de la máquina y se ahorran los costes relacionados con la tubería del equipo central de lubricación, incluyendo las válvulas de regulación. Asimismo se puede evitar el exceso de grasa y/o la acumulación de grasa y el riesgo de piezas contaminadas, un fenómeno frecuente cuando se utilizan equipos de lubricación central.

Puesto que Schaeffler DuraSense monitoriza los cambios de las condiciones de lubricación del carro, el sistema detecta cualquier error o cambio que influya en las mismas. Esta detección incluye todos los defectos en el sistema de lubricación, pero también los defectos en las protecciones del sistema de guiado lineal y/o la influencia del lubricante refrigerante o similar.

Si es necesario, Schaeffler DuraSense informa de cualquier reengrase necesario a la unidad de mando antes del siguiente intervalo de lubricación predefinido. Esto permite una función de detención de problemas en el caso de intervalos de relubricación inusualmente cortos. Así se pueden proteger líneas completas de producción en plantas altamente automatizadas con una fuerte interconexión de las máquinas contra las paradas no programadas, lo que aumenta decisivamente la eficiencia general del equipo.

www.schaeffler.es