www.revista-fabricacion.com

13

'20

Written on Modified on

Eficiencia energética en las fábricas inteligentes: así se reducen los costes operativos

El concepto de fábrica inteligente ha experimentado una continua evolución durante los últimos años con el objetivo de proporcionar una comunicación armoniosa entre los dispositivos del área de producción y los sistemas de gestión de toda la empresa. En el fondo se persigue garantizar la máxima productividad y calidad desde el presupuesto y el pedido hasta la fabricación y el envío. Una transición así ofrece también la oportunidad perfecta para abordar un aspecto a menudo ignorado de las operaciones de la fábrica inteligente: la eficiencia energética.

En los últimos años hemos observado la llegada al mercado de numerosas soluciones innovadoras y orientadas hacia el futuro que ofrecen funciones de medida inteligente en tiempo real de electricidad, gas y agua. Con el aprovechamiento de las opciones de esta naturaleza, la eficiencia energética puede verse como un componente fundamental de la Industria 4.0.

Es bien sabido que las fábricas están entre los mayores consumidores de energía y, no obstante, el uso de la energía es vital para garantizar la continuidad y la calidad de los procesos de producción integral. Con estas ideas en mente, es fundamental asegurar la eficiencia energética en todo momento.

La mayoría de las fábricas contienen una serie de máquinas, sistemas y dispositivos que consumen energía, entre los que están máquinas herramienta, líneas de producción, transportadores, motores, equipos de climatización, calentadores, generadores de reserva y también iluminación, por citar algunos de ellos. No obstante, gracias a las tecnologías inteligentes disponibles los responsables de la planta no tienen que registrar muestras de uso de energía a intervalos predefinidos como ocurre en los sistemas de gestión de energía tradicionales. Aunque los sistemas convencionales ayudan a proporcionar una instantánea del consumo de energía, contribuyen poco a reducir el consumo, a predecir patrones de picos o a sugerir qué hay que hacer para mejorar la eficiencia.

Por otro lado, el seguimiento inteligente significa que los análisis se realizan en tiempo real, contribuyendo así a optimizar la eficiencia energética. A ello se añade que los contadores inteligentes permiten no solo realizar un seguimiento del uso de la energía en su punto de distribución sino en diferentes puntos de consumo por toda la fábrica inteligente.

Los flujos de energía y los datos transparentes son la clave para explorar el potencial de optimización. Si estos flujos se integran además en sistemas IoT (Internet de las Cosas) basados en la nube, se puede generar un conocimiento valioso y utilizarlo para optimizar todas las operaciones de la fábrica y del negocio.

Por último, la adopción de un ecosistema de soluciones inteligentes y energéticamente eficientes para la fabricación en el contexto de la Industria 4.0 aporta beneficios como gestión de la energía, conectividad remota y soluciones de control para fábricas inteligentes. Las soluciones sostenibles como las que se presentan en este artículo proporcionarán unas actividades industriales caracterizadas por su eficiencia energética y su alta productividad, además de permitir unas operaciones más seguras y conectadas.

VISIÓN DEL MERCADO

Un buen ejemplo lo tenemos en Maisach (Alemania), donde un almacén y centro de distribución de Rexel, un importante mayorista de productos eléctricos, está aprovechando las últimas soluciones basadas en la nube de seguimiento energético de Siemens para lograr un ahorro anual en electricidad del 25-30%.

"Cada vez más, los sistemas de energía y las fuentes de energías renovables precisan soluciones nuevas e inteligentes, y el seguimiento de la energía es la base para ello", afirma Ricardo Radowski, Director de Desarrollo Empresarial de Rexel Germany.

En la sede de Rexel en Maisach, se registran todo momento los datos de energía eléctrica como tensión, corriente y potencia. También se capturan los datos de las líneas eléctricas de salida, tanto de cada consumidor como de cada máquina.

El sistema de seguimiento de energía de Siemens está formado por software y dispositivos de medida de la familia Sentron. De hecho, hay instalados más de 100 dispositivos de la serie 7KM PAC y, además de los datos de energía, estos dispositivos proporcionan información del estado de la distribución de energía eléctrica, lecturas precisas de contador y mejor gestión de la carga máxima. Los valores de las medidas se pueden aprovechar asimismo para evaluar el estado del sistema y la calidad de la red.

Con la interfaz MindConnect Nano los datos de energía recogidos en las instalaciones de Rexel se transfieren directamente al MindSphere de Siemens, un sistema operativo abierto IoT basado en la nube.

"Ahora somos conscientes de a dónde va nuestra energía", dice Radowski. "Fue una sorpresa, por ejemplo, que una proporción tan grande de nuestro consumo de energía se destinada a la iluminación. Gracias a la información obtenida, en breve sustituiremos nuestro sistema convencional de iluminación por una alternativa más inteligente que consume un 80% menos".

Rexel ha instalado la misma solución en su centro de distribución situado en Weisskirchen (Austria), así que la opción de la conexión a la nube resultó ser muy atractiva.

"Nos decidimos por la conexión a la nube debido a las oportunidades de emplazamientos diversificados y a la disponibilidad de otras muchas opciones", afirma Radowski. "A modo de ejemplo, baste decir que ahora es fácil comparar la eficiencia energética entre distintos emplazamientos y compartir la información y las mejores prácticas".

SEGUIMIENTO INTEGRAL DE LA EFICIENCIA ENERGÉTICA

La misma historia se repite un poco más al sur en la sede de la fábrica inteligente eslovena de Salonit Anhovo. Allí, gracias a la adopción de una solución basada en la tecnología LoRaWAN de Solvera Lynx, Salonit Anhovo se ha convertido en una de las diez cementeras europeas con una mayor eficiencia energética.

Para cumplir la normativa europea de energía y cumplir los objetivos de reducción de consumo de energía, Salonit Anhovo decidió llevar a cabo un proyecto de gestión energético. "Nuestra compañía quería conocer con detalle cómo fluía la energía por la fábrica y estábamos buscando un sistema para gestionar automáticamente los datos de consumo de energía", dice Magda Gabrijelcic, Directora de Energía de Salonit Anhovo.

El proyecto requirió una solución personalizada para optimizar los procesos de producción de alto consumo energético: Salonit Anhovo utiliza más de 90 GWh de electricidad al año, más de 8 GWh de gas y más de 400.000 metros cúbicos de agua. El coste de energía consumida por la compañía asciende a más de 6 millones de euros al año.

Un adverso entorno industrial, con un alto grado de humedad, temperaturas extremas y zonas de producción dispersas que ocupan un área de más de 6 km cuadrados hicieron que el proyecto fuera aún más desafiante.

"Gracias a los dispositivos LoraWAN de Solvera Lynx nos pudimos centrar en el potencial de ahorro energético del proyecto en lugar de aspectos relacionados con el hardware, como el cableado", explica Gabrijelcic.

La transmisión de datos se realiza mediante equipos de comunicación ComBox.L que ofrecen una larga autonomía de la batería y son apropiados para entornos industriales duros. En total se instalaron 36 dispositivos certificados ComBox de los cuales 11 son para medir gas, 10 para medir agua, cinco para aire comprimido y 10 para contadores de electricidad. Los datos se recogen y analizan en la plataforma de software GemaLogic.

Tras utilizar el EMS basado en LoRaWAN durante más de un año, Salonit Anhovo ha conseguido resultados reales y cumplido sus objetivos principales del proyecto: seguimiento integral del rendimiento de la eficiencia energética y reducción del consumo de energía.

"Tras 16 meses de funcionamiento, estamos tremendamente satisfechos de nuestra elección", afirma Gabrijelcic. "Los dispositivos ComBox.L CI con LoRaWAN y Gemalogic como sistema de gestión de energía nos han funcionado muy bien".

RESULTADOS TANGIBLES EN LA REDUCCIÓN DE USO DE ENERGÍA

En Advantech se ha probado una solución global integrada de hardware y software que permite convertir a las fábricas en fábricas inteligentes más rentables, rápidas y eficientes. Es más: Advantech ha implementado con éxito la solución en sus propias instalaciones.

"Nuestro exclusivo modelo de creación conjunta de colaboración con proveedores SRP significa que podemos suministrar una solución integral personalizada (hardware y software) para actualizarse a la Industria 4.0 que está prácticamente en stock", explica Jash Bansidhar, Presidente de Advantech. "No tenemos que reinventar la rueda una y otra vez. Cada característica del hardware y del software ha sido ya probada sobre el terreno y es compatible entre sí, así que su implementación es muy rápida".

La compañía lideró y perfeccionó esta solución de actualización a la Industria 4.0 en sus propias fábricas, donde se alcanzaron mejoras importantes de productividad junto con reducciones de los costes energéticos, de manera que se consiguió rentabilizar la inversión con gran rapidez.

En Europa, por ejemplo, Advantech ha instalado un centro de servicio en Eindhoven (Países Bajos), una buena muestra del potencial de la automatización industrial y los sistemas desarrollados por la compañía. La gestión del almacén, el control en tiempo real y los sistemas de producción se siguen mediante un panel digital que controla todos los datos estructurales para garantizar que se analiza constantemente la información principal. De esta forma, Advantech muestra a sus clientes y visitantes cómo es capaz, en la práctica, de obtener resultados tangibles tanto en términos de productividad como de eficiencia energética.

Autor: Sergio Lorenzi

LA INTELIGENCIA ARTIFICIAL ESTÁ DESTINADA A MEJORAR LA GESTIÓN DE LA ENERGÍA

ABB y Verdigris Technologies han desarrollado algoritmos de aprendizaje automático para predecir picos imprevistos en el consumo de energía e identificar estrategias para evitarlos. Para explicarlo mejor ABB instala inteligencia artificial (IA) con el fin de ayudar a las fábricas y otras construcciones industriales a mejorar su gestión de la energía y hacer frente al aumento de las tarifas en horas punta. La compañía ha añadido dos aplicaciones que utilizan IA al sistema de control de la distribución eléctrica ABB Ability EDCS: Energy Forecasting e Intelligent Alerts.

La aplicación Energy Forecasting permite a los usuarios reducir el importe de su factura eléctrica al bajar los costes de los picos de demanda, mientras que la aplicación Intelligent Alerts emplea algoritmos de aprendizaje automático para ayudar a los clientes a gestionar mejor sus activos, identificando para ello cuestiones subyacentes antes de que se conviertan en problemas.

Energy Forecasting de ABB Ability utiliza la IA para dar a los responsables de instalaciones previsiones precisas del consumo energético. En síntesis, Energy Forecasting les permite adoptar las medidas oportunas para reducir los picos de consumo imprevistos al reorganizar o desconectar cargas que no sean críticas y aprovechar al máximo las tarifas con discriminación horaria.

La IA de Energy Forecasting utiliza métodos de redes neuronales para identificar y aprender patrones en el consumo energético de un circuito o una fábrica y, al mismo tiempo, tener en cuenta los datos meteorológicos. Basándose en predicciones meteorológicas y datos históricos la aplicación Energy Forecasting es capaz de predecir el consumo de energía (en kW) para las próximas 24 horas, actualizando el pronóstico cada 15 minutos.

Intelligent Alerts de ABB Ability emplea el aprendizaje automático para ayudar a los clientes a gestionar mejor los activos críticos. La aplicación aprende cómo diferentes factores afectan a la fábrica y a los activos clave con el fin de minimizar la distracción que generan las falsas alarmas y la sobrecarga de información, permitiendo que los equipos de las instalaciones aprovechen su tiempo de manera más productiva. Intelligent Alerts también identifica los circuitos relevantes y hace además posibles recomendaciones para garantizar que se pueda dar una respuesta rápida y contundente.

www.abb.com

SOLUCIÓN DIGITAL PARA GESTIONAR LA ENERGÍA EN LA FÁBRICA

Mitsubishi Heavy Industries (MHI) presentó recientemente ENERGY CLOUD Factory, un paquete de servicio que utiliza tecnologías IA e IoT. La solución se dirige en concreto a fábricas dentro de Energy Cloud y la solución de HMI está orientada al consumo de energía.

Mediante los datos adquiridos por Netmation eFinder, el sistema desarrollado independientemente por MHI para la recogida de datos del funcionamiento de equipos, el sistema permite el seguimiento visual de los parámetros operativos y el consumo de energía del equipamiento de producción. Además, el rendimiento global de la fábrica se puede evaluar mediante parámetros conocidos como Energy Cloud Score, un nuevo indicador clave de rendimiento (KPI) recién diseñado que integra índices que se utilizan para medir la productividad de procesos y el consumo de energía. La tecnología propietaria IA también permite predecir el rendimiento futuro de la fábrica.

www.mhi.com

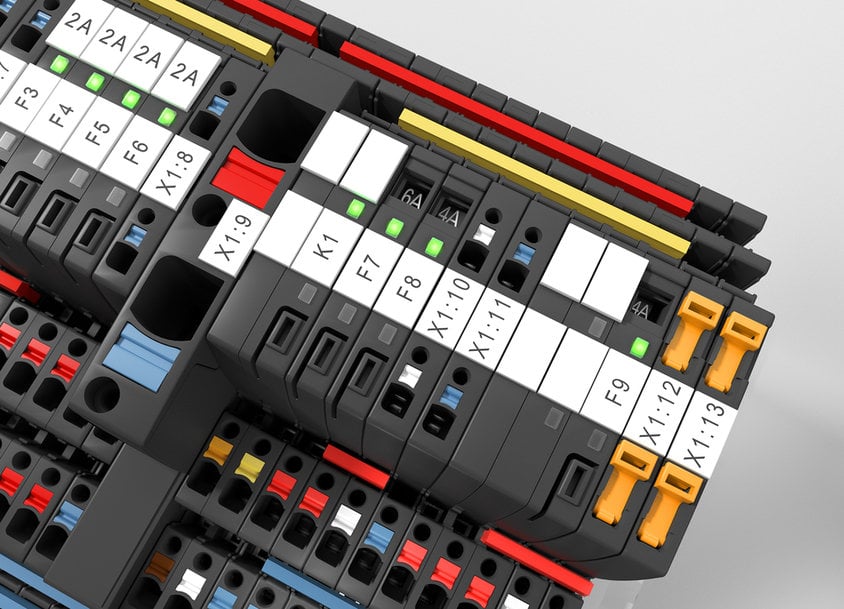

SISTEMA DE SEGUIMIENTO DE CARGA CON PROTOCOLO DE COMUNICACIONES IO-LINK

Weidmüller presentó recientemente su sistema de seguimiento de carga topGUARD con interfaz de comunicaciones mediante IO-Link. El sistema de seguimiento de carga con comunicaciones ofrece a los usuarios opciones de funcionamiento con control remoto además de datos de funcionamiento para el seguimiento del estado óptimo, así como un seguimiento y protección fiables de la tensión de 24 V del sistema. Esta red inteligente entre la máquina, el armario de control y el sistema TI permite crear soluciones completamente nuevas de control, seguimiento y análisis.

IO-Link se considera una tecnología clave para la implementación de los conceptos de Industria 4.0 e IoT. Con respecto al sistema de seguimiento de carga topGUARD de Weidmüller que protege de manera inteligente las cargas CC y se comunica mediante IO-Link, los usuarios tienen la opción de comunicación continua desde el nivel de campo hasta la nube.

Al conectar el módulo IO-Link e integrar un fichero IODD para realizar la parametrización y el control, el usuario dispone de todos los datos relevantes de funcionamiento.

www.weidmueller.com